Diseño Automotriz 3D

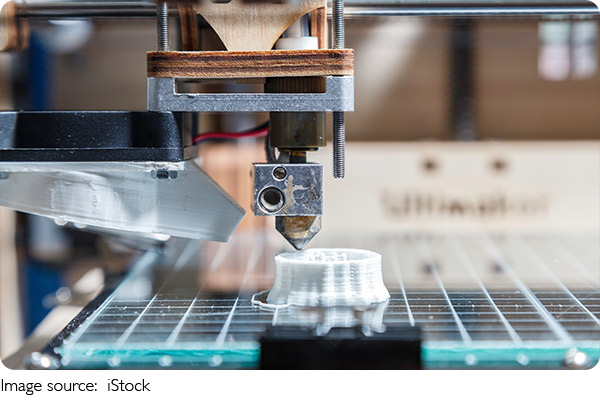

¿Qué tal si los autos pudieran construirse más rápido, más ligeros y con menos desperdicio, todo mientras permiten a los diseñadores tener más libertad creativa? Eso ya no es solo un sueño; se está convirtiendo en realidad, gracias a la impresión 3D.

A medida que la fabricación aditiva se vuelve más avanzada y accesible, la industria automotriz la está adoptando no solo para prototipos, sino también para piezas funcionales e incluso componentes completos. En este artículo, exploraremos cómo la impresión 3D está revolucionando el diseño automotriz y lo que eso significa para el futuro del transporte.

Desde Modelos de Arcilla hasta Capas Digitales

El diseño automotriz tradicional a menudo comienza con bocetos y modelos de arcilla. Si bien son efectivos, estos métodos son consumidores de tiempo y de recursos. La impresión 3D permite a los diseñadores evitar varios pasos al crear archivos digitales e imprimir modelos físicos directamente. Esto no solo acelera el proceso de desarrollo, sino que también permite una iteración rápida. Un equipo de diseño puede probar múltiples versiones de una parte de un automóvil en cuestión de días, en lugar de semanas. Empresas como Ford y General Motors ya han invertido fuertemente en la impresión 3D para el diseño en etapas iniciales, utilizándola para visualizar la disposición interior a escala completa, parrillas y conductos de aire. Esta tecnología reduce la brecha entre la imaginación y la realidad física, ayudando a los diseñadores a ver, tocar y revisar sus conceptos rápidamente.

Geometría Compleja, Simplificada

Uno de los aspectos más emocionantes de la impresión 3D es su capacidad para crear geometrías complejas que serían casi imposibles con la fabricación tradicional. Estructuras de celosía ligeras, canales internos para enfriamiento y formas orgánicas inspiradas en la naturaleza ahora se pueden producir sin costo adicional ni herramientas especializadas. Esto abre un mundo completamente nuevo de libertad de diseño. Por ejemplo, Bugatti ha utilizado titanio impreso en 3D para fabricar calibradores de freno que no solo son más fuertes, sino también más ligeros. La capacidad de integrar función y forma en un solo trabajo de impresión significa menos componentes, menos ensamblaje y menor desperdicio de material.

Componentes Personalizados y Piezas a Pedido

La impresión 3D también permite la personalización a un nivel antes inimaginable. Los consumidores cada vez más desean vehículos que reflejen su estilo personal o satisfagan necesidades ergonómicas específicas. Con archivos de impresión digital, los fabricantes pueden producir piezas personalizadas, como tableros de instrumentos, paneles de control o incluso asientos, sin tener que reacondicionar una línea de producción. Aún más prometedor es el papel de la impresión 3D en la producción de repuestos según la demanda. En lugar de almacenar miles de componentes en almacenes, las empresas simplemente pueden imprimir piezas cuando sea necesario. Esto es especialmente útil para vehículos antiguos, donde ciertos componentes pueden no estar en producción.

Impacto Ambiental y Económico

La impresión 3D contribuye a una fabricación más sostenible al reducir el desperdicio de material. A diferencia de los procesos sustractivos (como cortar de un bloque sólido), la fabricación aditiva utiliza solo el material necesario. Esto reduce los desperdicios y optimiza la eficiencia del material. También reduce el transporte. Al permitir la producción localizada, las empresas automotrices pueden reducir la huella de carbono asociada con el envío de componentes desde fábricas centralizadas. Según expertos de la Agencia Internacional de Energía, la fabricación distribuida puede desempeñar un papel clave en los futuros modelos de industria sostenible.

Desafíos que Persisten

A pesar de todos sus beneficios, la impresión 3D no está exenta de desafíos. El proceso todavía es relativamente lento en comparación con el moldeo por inyección tradicional o el troquelado de metal, especialmente para la producción en gran volumen. También existen limitaciones de material: ciertos plásticos y metales aún no cumplen con la resistencia o durabilidad requerida para algunas piezas. Además, la certificación y la regulación siguen siendo obstáculos. Cuando se trata de componentes críticos para la seguridad, como soportes estructurales o sistemas de frenado, las pruebas rigurosas son esenciales. Los líderes de la industria e investigadores continúan trabajando en el establecimiento de estándares globales para que las piezas impresas sean seguras y confiables.

Impresión 3D en Vehículos Autónomos y Eléctricos

A medida que los vehículos eléctricos y autónomos se vuelven más comunes, la necesidad de componentes ligeros, flexibles e integrados con sensores está aumentando. La impresión 3D cumple con muchas de estas demandas. Permite a los ingenieros incrustar sensores directamente en piezas o diseñar nuevos diseños internos que mejoran la colocación de baterías y el enfriamiento. Tesla, por ejemplo, ha experimentado con herramientas y piezas impresas para mejorar la flexibilidad de producción. Las nuevas empresas más pequeñas de vehículos eléctricos también están utilizando la impresión 3D para prototipar rápidamente plataformas completas de vehículos, lo que les otorga una ventaja competitiva en un mercado en constante evolución.

Conclusión: El Camino por Delante

La impresión 3D no es solo una herramienta emocionante para los ingenieros, es un cambio fundamental en cómo imaginamos, diseñamos y construimos automóviles. Promete ciclos de innovación más rápidos, una mejor eficiencia de recursos y un mayor grado de personalización. A medida que la tecnología continúa evolucionando, la brecha entre el diseño digital y la producción en el mundo real seguirá reduciéndose. ¿Estás emocionado por la idea de conducir un automóvil que fue parcial o incluso completamente impreso en 3D? Haznos saber tus pensamientos y qué parte de esta innovación te emociona más. El camino hacia el futuro se está construyendo una capa a la vez.

· Equipo de Vehículos

· Equipo de Vehículos